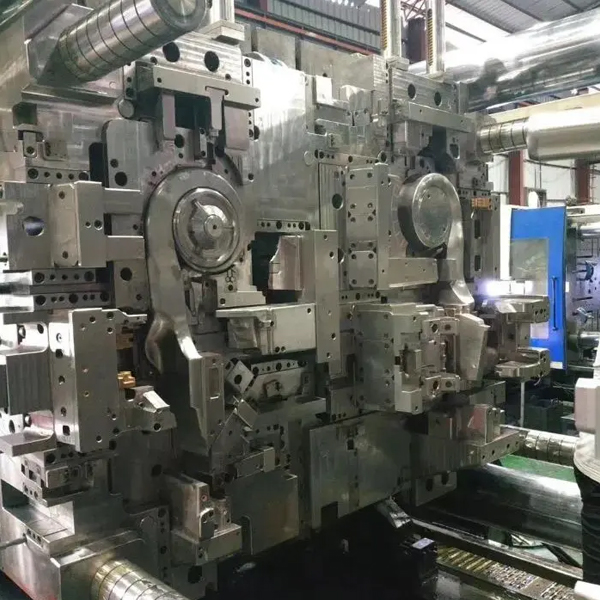

Краткое описание: Литьевые формы-это инструмент для производства изделий из пластмасс,

а также инструмент, придающий пластмассе законченную структуру и точные размеры.

Литье под давлением-это процесс, используемый в массовом производстве деталей сложной формы.

В частности, речь идет о пластике, расплавленном с помощью термопластавтомата.

Деталь продукта

Описание

Литьевые формы-это инструмент для производства изделий из пластмасс, а также инструмент, придающий пластмассе законченную структуру и точные размеры. Литье под давлением-это процесс, используемый в массовом производстве деталей сложной формы. В частности, речь идет о пластике, расплавленном с помощью термопластавтомата под высоким давлением в полости пресс-формы, после охлаждения и затвердевания которого получаются формованные изделия.

Китайское имя

Литьевое формование

Иностранное имя

литьевая пресс-форма Сино

классификация

Термореактивные и термопластичные

Псевдоним

литьевое формы

Применение

Промышленные отрасли

Основная классификация

Автоформы

По характеристикам формования литьевые формы можно разделить на формы для термореактивных пластиковой формы для термопластов. По способу формования пресс-формы можно разделить на передаточные, выдувные, литьевые, горячего формования, горячего прессования (пресс-формы для литья под давлением), инжекционные и т. д., среди которых пресс-формы горячего прессования можно разделить на переливные, полупереливные и без перелива трех видов, а инжекционные пресс-формы можно разделить на холодные и горячие по системе литников; по способу загрузки и выгрузки пресс-формы можно разделить на два вида, подвижные и неподвижные

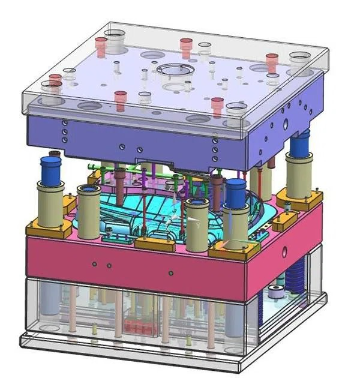

Хотя структура пресс-формы может различаться в зависимости от сорта и свойств пластика, формы и структуры пластиковых изделий, а также типа литьевой машины, основная структура остается неизменной. Пресс-форма состоит в основном из литниковой системы, системы контроля температуры, формообразующих и конструктивных элементов. Среди них литниковая система и формовочные детали непосредственно контактируют с пластиковыми деталями, изменяются с пластиком и изделиями, являются самыми сложными в пресс-форме, наибольшими изменениями, требующими наибольшей гладкости и точности обработки детали.

Литьевая форма состоит из двух частей: подвижной и неподвижной. Подвижная форма устанавливается на подвижный шаблон термопластавтомата, а неподвижная-на неподвижный шаблон термопластавтомата. Во время литьевого формования подвижная и неподвижная пресс-формы закрываются, образуя литниковую систему и полость. При открытии пресс-формы подвижная и неподвижная формы разделяются для извлечения пластиковых изделий. Для снижения трудоемкости проектирования и изготовления пресс-формы в литьевых пресс-формах чаще всего используется стандартная рама пресс-формы.

Литниковая система

Под литниковой системой понимается проходная часть перед поступлением пластика в полость формы из сопла, включающая основной канал, отверстие для холодного материала, шунтирующий канал и затвор.

Литниковая система также известна как система проточных каналов, она представляет собой подачу расплава пластмассы из сопла инжектора в полость формы по группе подводящих каналов, обычно по основному каналу, шунтирующему каналу, затвору и отверстию для холодного материала. Она напрямую связана с качеством формования пластиковых изделий и эффективностью производства.

Основной способ

Это проход в пресс-форме, соединяющий сопло инжектора термопластавтомата с шунтовым каналом или полостью. Верхняя часть основного канала вогнута для соединения с соплом. Диаметр входного отверстия основного канала должен быть немного больше диаметра сопла (0, 8 мм), чтобы избежать переполнения и предотвратить их блокировку из-за неправильного соединения. Диаметр впускного отверстия зависит от размера изделия, обычно составляет 4-8 мм. Диаметр основного канала должен быть расширен внутрь под углом 3-5°для облегчения распалубки таунтагов в канале.

Точка холодного материала

Это отверстие в конце основного канала, предназначенное для улавливания холодного материала, образующегося между двумя впрысками на конце сопла, для предотвращения засорения шунта или затвора. Если холодный материал попадает в полость, то в изделии легко возникают внутренние напряжения. Диаметр отверстия для холодного материала составляет около 8-10 мм, а глубина-6 мм. Для облегчения формования дно часто переносится на формовочный стержень. Верхняя часть формовочного стержня должна быть выполнена в виде зигзагообразного крюка или провисающего желобка, чтобы при формовке можно было плавно вытащить основные тяжи.

Шунтирующий способ

Это канал, соединяющий основной канал и каждую полость многощелевой формы. Для того чтобы каждая полость заполнялась расплавом с одинаковой скоростью, распределительные каналы должны быть расположены на пресс-форме симметрично и равноудаленно. Форма и размеры шунтирующего участка влияют на расход расплава пластмассы, распалубку изделия и сложность изготовления пресс-формы. При протекании одинакового количества материала наименьшее сопротивление канала имеет круглое сечение. Однако из-за того, что цилиндрический бегунок имеет меньшую площадь, это неблагоприятно для охлаждения основы, и основу приходится устанавливать на две половинки фильеры, что трудоемко и трудно выравнивать. Поэтому часто используется трапециевидное или полукруглое сечение, которое устанавливается на одной из половин пресс-формы с помощью разжимного стержня. Поверхность бегунка должна быть отполирована, чтобы уменьшить сопротивление потоку и обеспечить более высокую скорость заполнения. Размер бегунка зависит от типа пластмассы, размера и толщины изделия. Для большинства термопластов ширина поперечного сечения шунта не превышает 8 мм, для очень больших может достигать 10-12 мм, для очень маленьких 2-3 мм. Исходя из потребностей, площадь поперечного сечения должна быть максимально уменьшена, чтобы увеличить засорение шунта и продлить время охлаждения.

затвор

Это канал, соединяющий основной канал (или шунтирующий канал) и резонатор. Площадь поперечного сечения канала может быть равна площади поперечного сечения основного канала (или канала-шунта), но обычно уменьшается. Таким образом, это наименьшая площадь поперечного сечения во всей проточной системе. Форма и размеры затвора оказывают большое влияние на качество продукции.

Функцией затвора является:

A. Регулирование скорости потока материала:

B. При литье можно предотвратить обратный поток из-за ранней коагуляции расплавленного материала, находящегося в этой части:

C. Заставить расплавленный материал подвергнуться сильному сдвигу и повысить температуру, чтобы уменьшить кажущуюся вязкость и улучшить ликвидус:

D. Легко отделять изделия от поточной системы. Конструкция формы, размеров и расположения затвора зависит от природы пластика, размеров и структуры продукта. Форма сечения общего затвора-прямоугольная или круглая, причем площадь сечения должна быть небольшой, а длина-короткой. Это обусловлено не только вышеуказанным эффектом, но и тем, что маленькому литнику легче стать большим, а большому литнику трудно уменьшиться. Место расположения затвора, как правило, выбирается в толще изделий и не влияет на внешний вид места. Размер литника должен быть рассчитан с учетом характера расплава пластмассы. Полость-это пространство в пресс-форме, в котором происходит формование изделий из пластика. Компоненты, используемые для формирования полости, в совокупности называются формообразующими деталями. Каждая формообразующая деталь часто имеет специальное название. Формообразующие детали, образующие форму изделия, называются вогнутой матрицей (также известной как отрицательная матрица), которая образует внутреннюю форму изделия

(например, отверстия, канавки и т. д.) называют сердечником или пуансоном (также известным как матрица). При проектировании литьевых деталей, во-первых, в соответствии с эксплуатационными характеристиками пластмассовых изделий, геометрической формой, допуском на размеры и требованиями к использованию определяется общая структура полости. Во-вторых, в соответствии с определенной структурой выбирается поверхность раздела, расположение затвора и вентиляционного отверстия, а также режим формования. Наконец, в соответствии с размерами контрольных изделий для проектирования каждой детали и определения комбинации между деталями. Пластиковый расплав в полости имеет очень высокое давление, поэтому литьевые детали необходимо разумно подбирать по материалу, а прочность и жесткость проверять. Для обеспечения гладкой и красивой поверхности пластиковых изделий и легкой распалубки шероховатость поверхности, контактирующей с пластиком, должна быть Ra> 0, 32um, а также устойчивой к коррозии. Формованные детали обычно подвергаются термообработке для повышения их твердости и изготавливаются из коррозионно-стойкой стали.

Система термоконтроля

Для того чтобы удовлетворить требования к температуре пресс-формы в процессе литья, необходимо иметь систему термостатирования для регулировки температуры пресс-формы. Для пресс-форм для литья термопластов основной конструкцией является система охлаждения пресс-формы. Обычный метод охлаждения пресс-формы заключается в открытии в ней канала для охлаждающей воды и отводе тепла пресс-формы путем циркуляции охлаждающей воды. Помимо использования горячей воды или пара в канале охлаждающей воды, внутри и вокруг пресс-формы могут быть установлены электрические нагревательные элементы.

Формование деталей

Формовочные детали-это все виды деталей, образующих форму изделий, включая подвижную матрицу, неподвижную матрицу и полость, сердечник, формовочный стержень, выпускное отверстие и т. д. Формообразующая деталь состоит из сердечника и вогнутой матрицы. Сердечник формирует внутреннюю поверхность изделия, а матрица-внешнюю. Сердечник и штамп образуют полость пресс-формы после ее закрытия. В соответствии с технологическими и производственными требованиями иногда сердечник и вогнутый штамп соединяют несколькими блоками, иногда составляют из них единое целое, только в легко повреждаемых, труднообрабатываемых деталях применяют вставки.

вентиляция

Это своего рода желобообразное отверстие для выхода воздуха, открытое в пресс-форме и служащее для выпуска исходного воздуха и газа, приносимого расплавом. Когда расплавленный материал впрыскивается в полость формы, исходный воздух в полости формы и газ, приносимый расплавом, должны выводиться в форму через выпускное отверстие в конце потока материала, иначе в изделиях появятся воздушные отверстия, плохое соединение, заполнение формы будет неудовлетворительным, и даже скопившийся воздух будет сжигать изделия из-за высокой температуры, вызванной сжатием. В общем случае выпускное отверстие может располагаться в конце потока расплавленного материала в полости пресс-формы или на ее разделительной поверхности. Последняя представляет собой неглубокую канавку глубиной 0, 03-0, 2 мм и шириной 1, 5-6 мм, расположенную на одной из сторон вогнутого штампа. Во время литья через выпускное отверстие не должно просачиваться много расплавленного материала, так как он будет остывать и затвердевать там, перекрывая проход. Место открытия выпускного отверстия не должно быть обращено к оператору, чтобы предотвратить случайный выброс расплавленного материала. Кроме того, для отвода газов можно использовать зазор между штоком выталкивателя и отверстием выталкивателя, а также зазор между блоком выталкивателя и сердечником пресс-формы.

Структурные части

Здесь имеется в виду состав конструкции пресс-формы, включающий в себя: направляющие, распалубку, вытягивание стержня и разборку различных деталей. Например, передний и задний шплинты, передняя и задняя опалубка, прижимная плита, прижимная колонна, направляющая колонна, отрывная опалубка, отрывной стержень и возвратный стержень.

Литьевой формы 13 шт.

литьевое формы

1. Направляющие детали

Для обеспечения точного совмещения подвижной и неподвижной пресс-форм при закрытии пресс-формы в ней должны быть установлены направляющие детали. В литьевой форме для формирования направляющих деталей обычно используются четыре группы направляющих стоек и направляющих втулок. Иногда для облегчения позиционирования на подвижной и неподвижной пресс-форме устанавливаются внутренние и внешние конусы, соответствующие друг другу.

2. Механизм запуска

В процессе раскрытия пресс-формы необходим механизм запуска для выталкивания или вытягивания пластиковых изделий и конденсата в проточном канале. Для этого необходимо выдвинуть фиксирующую пластину и зажать толкатель. В толкателе, как правило, также закреплена штанга сброса, штанга сброса в подвижной, неподвижной пресс-форме закрытия пресс-формы, чтобы толкатель сбросил штангу.

3. Механизм выталкивания бокового стержня

Некоторые пластиковые продукты с боковой вогнутостью или боковым отверстием перед выталкиванием должны иметь боковую часть. После извлечения бокового стержня пресс-форма может быть плавно освобождена. В это время в пресс-форме необходимо установить механизм вытягивания бокового стержня.

Устройство для литья

Устройство литья-это устройство, обеспечивающее расплавление смолы после литья в форму. Как показано на рисунке, смола выдавливается в бочку из головки, и расплав транспортируется к переднему концу бочки за счет вращения шнека. В процессе под действием нагревателя материал смолы нагревается внутри ствола, шнек под действием напряжения сдвига переходит в расплавленное состояние, образуется эквивалент стеклопластиковых изделий и основным способом, распределительный канал расплавленной смолы в переднем конце ствола (называемый измерением), материал шнека попадает в полость. Когда расплавленная смола поступает в пресс-форму, необходимо контролировать скорость перемещения шнека (скорость впрыска), а после заполнения смолой полости пресс-формы-давление (давление удержания). Когда положение шнека и давление литья достигают определенного значения, мы можем переключить управление скоростью на управление давлением.

Теги товара

Китай

Китай пресс-форма для литья под давлением

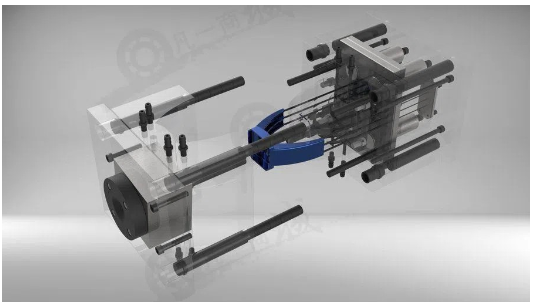

Литьевая форма для литья под давлением с разборным сердечником

электрические литьевые формы

завод

сделано в Китае

производители

поставщик пресс-форм для стиральных машин

услуги литья для деталей мотоциклов

Пресс-формы для производства мелких деталей из пластика

Конструкция вывинчивающейся пресс-формы с приводом от роторного двигателя

+8615962623597

Shandong SuLi Mould Co., Ltd